Optische Qualitätskontrolle in der Produktion

Das Unternehmen PFREUNDT plant, entwickelt und vertreibt seit 1979 mobile und stationäre Wiegetechnik her. Bei der Produktion der WK60, einer modernen mobilen Wiegeelektronik, werden viele komplexe Bauteile wie Prozessoren mit der Platine verbunden und Schrauben zur Befestigung verwendet. Da Fehler bei der Montage im späteren Verlauf der Produktion aufwändig zu beheben sind, wurde nach einer Möglichkeit gesucht, die Fertigung der Wiegeelektronik WK60 weniger fehleranfällig zu gestalten. 2020 wurde aus diesem Grund eine optische Qualitätskontrolle auf Basis von künstlicher Intelligenz (KI) entwickelt. Im Rahmen des kooperativen Forschungsprojekts mit zwei Studierenden der FH Münster führte das Unternehmen eine Möglichkeit ein, wie das bis dahin angewandte, störungsanfälligere 4-Augen-Prinzip in der Fertigung ersetzt werden kann.

Das Ziel der Einführung waren neben der Verbesserung des Qualitätsmanagements, die Verkürzung der Fertigungszeit, die Nachverfolgbarkeit der eingesetzten Bauteile, die Verschlankung von Prozessen sowie die Aufdeckung von Ineffizienzen.

Zu Beginn stand das Unternehmen vor der Frage, ob sie die Technik zukauft oder die Lösung selbst entwickelt. Mit der Entscheidung für eine Eigenentwicklung kam die Kooperation mit der FH Münster ins Rollen.

Wie funktioniert die Technik?

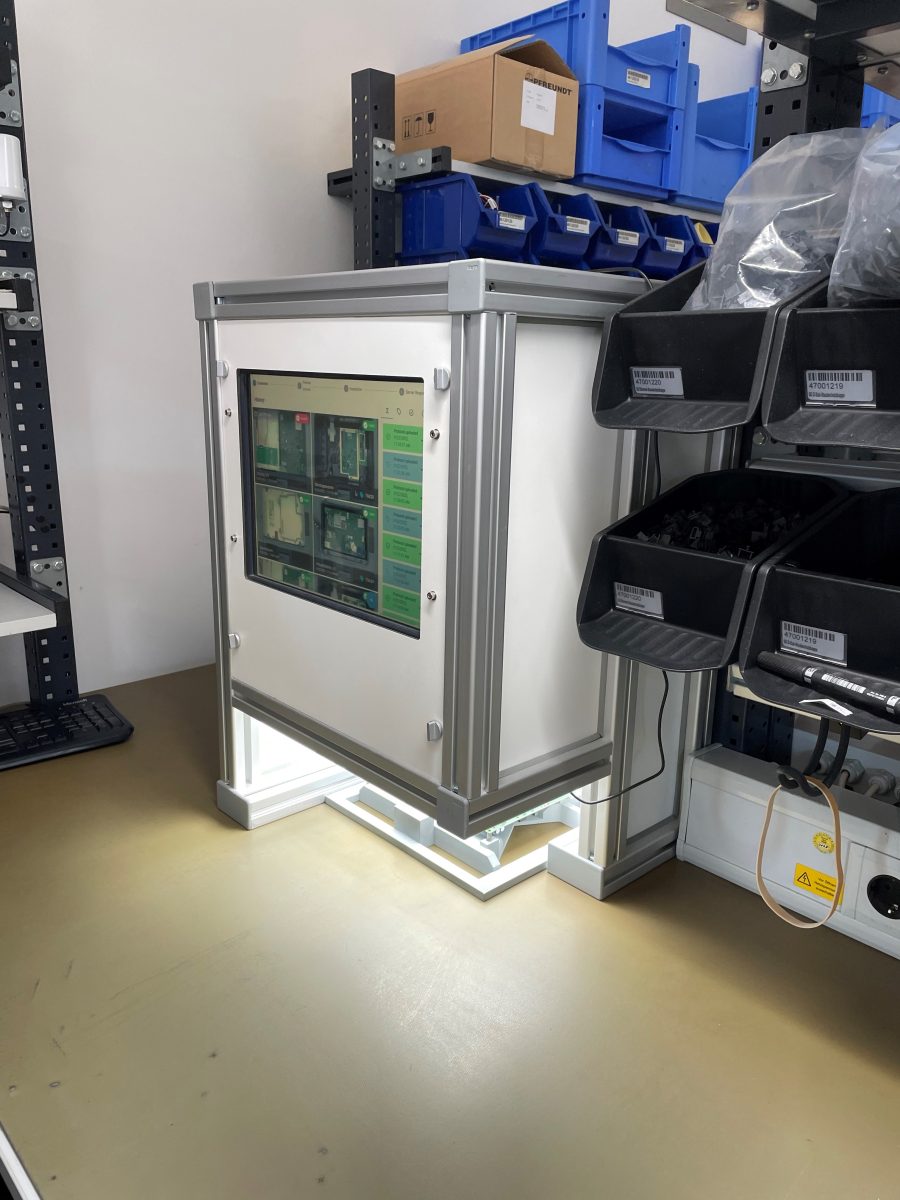

Schritt 1. Die vorbereitete Platine wird von einem Mitarbeitenden auf eine Schablone gelegt, um die gleichbleibende Erfassung und Ausrichtung der Platine zu gewährleisten.

Schritt 2. Anschließend löst der Mitarbeitende den Prüfprozess mittels des Touchbildschirms aus. Das Licht unterhalb des Terminals dient zur gleichbleibenden Beleuchtung der Platine.

Schritt 3. Im letzten Schritt schließt das System, ausgehend von den Trainingsdaten, auf fehlerhafte oder fehlende Schrauben, Chips oder Bauteile. Zudem werden die Seriennummern der Bauteile mit angebrachten optischen Identifikationsmerkmalen (wie QR-Codes) im System registriert. Bei einem Fehler korrigiert der Mitarbeitende anschließend den Zustand des Bauteils und bestätigt den korrekten Einbau.

Was ist die (neue) Rolle der Beschäftigten?

Die Mitarbeitenden hatten bei der Einführung Mitspracherecht und waren zudem gestalterisch eingebunden. Von einigen Beschäftigten wurde das System anfänglich erst gar nicht als künstliche Intelligenz wahrgenommen. Grund war unter anderem, dass sich der grundsätzliche Arbeitsablauf nur leicht veränderte bzw. sogar verbesserte. Die durchschnittliche Fertigungszeit sank beispielsweise, trotz des Mehraufwands der unterstützenden Prüfung, um Minuten.

Wie geht es weiter?

PFREUNDT arbeitet auch weiterhin an qualitätssichernden Maßnahmen in der Fertigung und optimiert seine Prozesse (durch menschliche Intelligenz). Business Intelligence-Anwendungen, mit denen die neuen Daten weiter ausgewertet und analysiert werden können, erscheinen dem Leiter der Materialwirtschaft Uli Siewer durch die neue Verfügbarkeit der Daten als nächster Schritt. In jedem Fall scheint das Unternehmensmotto auftretende Herausforderungen als Möglichkeit für Verbesserungen zu begreifen, als sehr zielführend im digitalen Wandel.

Zurück